近年来,中国航天型号任务激增,多型号并行,型号研制难度加大,研制能力提升需求紧迫。航天科技集团五院深刻把握“六个常态”的战略判断,持续深化“五化融合”发展战略,大力推动面向规模化研制的科研生产模式转型,为推动全面形成“三高”发展模式注入新动力。

五院502所结合实际启动数字化转型,重塑所内业务模式,提出了以“1+2+1”为核心架构的“基于数据驱动的宇航产品质量管理模式”。该模式是一种基于数据驱动的产品保证方法,以风险控制为核心,以数据为抓手,以数字化工具为依托,可保证产品全生命周期活动的高质量开展。

一条主线

驱动产品全生命周期质量保证

一条主线是指“数据驱动的质量管理主线”,系统解决产品研制全生命周期中数据穿透性不足问题,以数据贯穿产品设计、生产全过程,主要由数字化协同设计方法、结构化生产质量管控方法构成,是502所数字化赋能质量管理模式的核心技术。

在产品设计过程中构建三维数字化设计体系,输出“产品数字化设计数据”,包括产品物料清单,数字化模型及结构化工艺,其中以产品物料清单为载体,关联相应的数字化模型与结构化工艺,保证三者间技术状态变化的联动性。

“产品数字化设计数据”传递至下游产品生产实现过程,记录和采集全过程数据。依托过程中采集的海量数据,技术人员还将开展大数据分析,以发现产品可能存在的问题和潜在的薄弱环节,此举不仅可以有效保证产品质量,更为产品设计优化提供数据支撑。

通过建立数据驱动的质量管理模式,引入基于模型的定义、数字孪生、大数据分析等新技术,502所将数字技术贯穿产品设计、生产、交付、在轨应用等全过程。通过对全过程数据进行全面感知、深度挖掘,将数据作为一种新的要素融入并驱动产品研制全业务环节,实现了全局优化,提升了质量保证能力。

两项机制

指导质量活动有效激活数据价值

两项机制是指“智能化知识管理机制”和“全周期产品保证机制”,是“1+2+1”质量管理模式在宇航产品全生命周期研制过程中高效落地的保证。

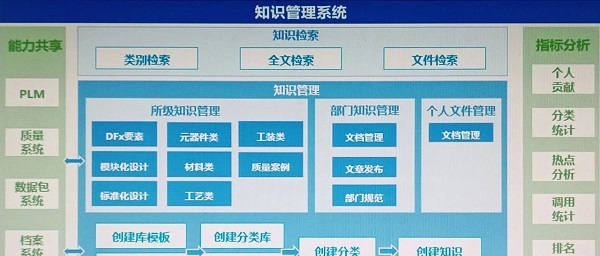

502所聚焦宇航任务知识分散、共享难的问题,整合显性知识、萃取隐形知识,有效破除知识共享壁垒。创新构建以多层级、结构化和开放性为基本特征的知识要素构建方法,同时,将正向构建与逆向构建相结合,提炼制定8类1000余项知识要素,并将不同阶段所需的知识整合嵌入产品研制流程,实现研发流程与知识数据的有机融合,提升产品基于知识的研发能力,构建“智能化知识管理机制”。

“全周期产品保证机制”是502所为保证“1+2+1”质量管理模式有效落地而开展的积极探索,即将产品保证方法与数字化技术相融合,将产品保证控制要素嵌入产品研制流程,运用工具手段将控制要求融入产品研制流程,为产品保证落地提供有力载体,为宇航产品质量管理注入新的活力。

一个平台

实现管理方法的工具化

一个平台即“宇航产品全生命周期质量管理平台”。按照“管理制度化、制度流程化、流程信息化”策略,502所构建了由“数字化协同设计模块+结构化生产质量管控模块+智能化知识管理模块”组成的宇航产品全生命周期质量管理平台,在为数字质量管理模式提供有效支撑的同时,进一步从业务上促进了研发领域、生产领域、知识管理领域的有机融合,一定程度上消除了信息孤岛与业务壁垒,通过深入挖掘数据价值,为企业开展智慧管理和科学决策提供技术支撑。

数字化协同设计模块以信息集成为技术手段,围绕型号科研生产主线构建实现产品研制过程中产品信息、资源信息、制造信息、成本信息、质量信息等的有效整合和管理,有效提升数字化协同设计效率和研发效率。

结构化生产质量管控模块将产品研制全过程数据全部纳入该模块进行存储,形成规格化、结构化的质量数据,同时互联多个信息化系统,支持计算机、读卡器、扫描枪等多种操作设备,便于规范、便捷地进行数据采集工作,有效提升了数据采集与应用效率。

智能化知识管理模块面向所内光电、机电、电子、推进四大类宇航单机产品研制而构建,提供知识整合、知识发现、协同研究、协同研讨、系统集成等一系列功能,在快速推进知识管理工程化应用方面效果显著。

“1+2+1”质量管理模式已在502所全面推广应用,100%单机产品依据此模式进行了数据采集。截至2022年底,已有120余类新研单机和15000余台正样单机产品基于新模式顺利完成了数据采集与交付,成功实现了质量管理模式的升级。该模式还被推广应用至20余家航天单位,从相关应用情况看,效果明显,质量形势和科研生产效率均得到显著提升。

后续,502所将按照院“1234569”整体战略部署和年度工作目标,贯彻落实“五化融合”要求,继续以数字化赋能精益质量管理,助力五院“三高”全面发展。