嫦娥四号中继卫星“鹊桥”发射成功,这是一座实现月球背面与地面通信的信息之桥。

为了建造好这座跨度几十万公里的“地月之桥”,中国空间技术研究院下属北京卫星制造厂有限公司承担了“鹊桥”卫星的结构板、太阳翼、对接环、热管等多个产品的研制生产以及整星结构部装任务。在研制过程中,利用卫星制造模式的创新,实现了“鹊桥”卫星研制速度和产品质量的双提高。下面就说说咱们航天人快速造“桥”的那些事儿。

批件先生产

满足快速制造

随着航天器各型号研制任务的并行和成熟卫星平台的发展,为了满足当前数量激增的卫星研制生产任务,研究院大力推进“批件先生产”的生产模式,提前投料并进行零件粗加工,待型号技术文件一到位,立即进行精加工,从而实现生产周期的大幅度缩减。嫦娥四号中继卫星的对接环就是一件尺寸精度要求很高的关重件,在图纸没下发的情况下,制造人员就已完成对该型号对接环的粗加工,完成了热处理和自然时效,图纸到位后就立刻根据图纸要求尺寸和精度要求进行组合加工。这样的流程设计将对接环的生产周期缩短了两周。同时,由于对接环已经提前进行了自然时效处理,产品残余应力得到了有效释放,其尺寸机加精度更有保障,保证了嫦娥四号中继卫星高精度制造的质量。

三维协同设计

打造数字化制造新模式

不会发到朋友圈的真心话

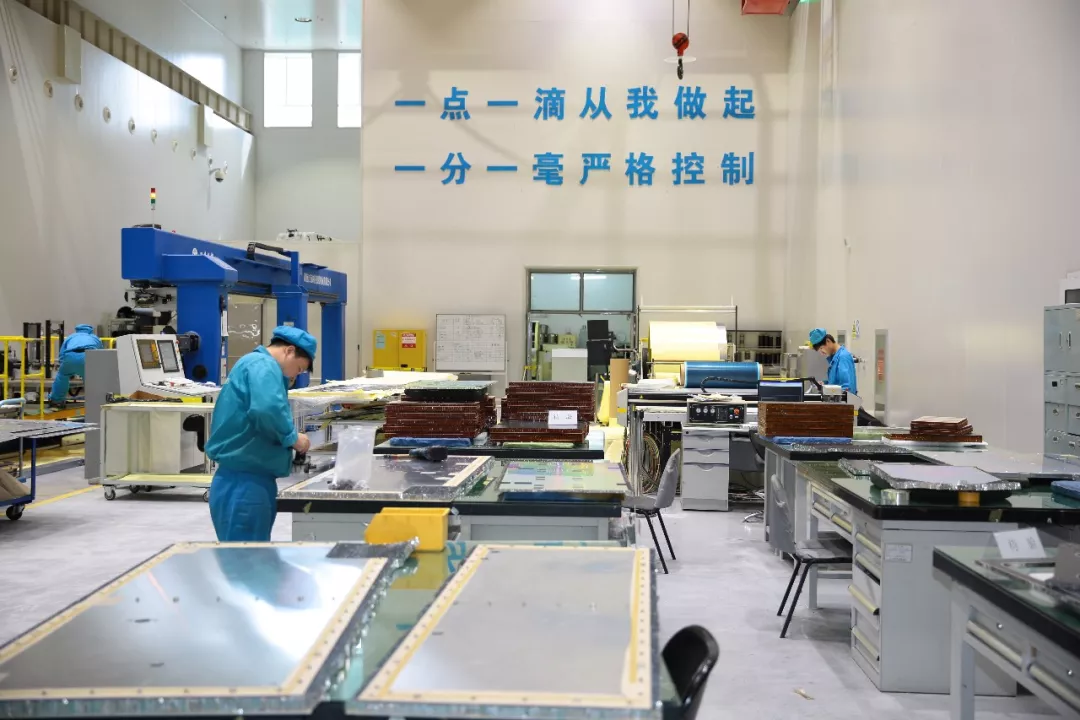

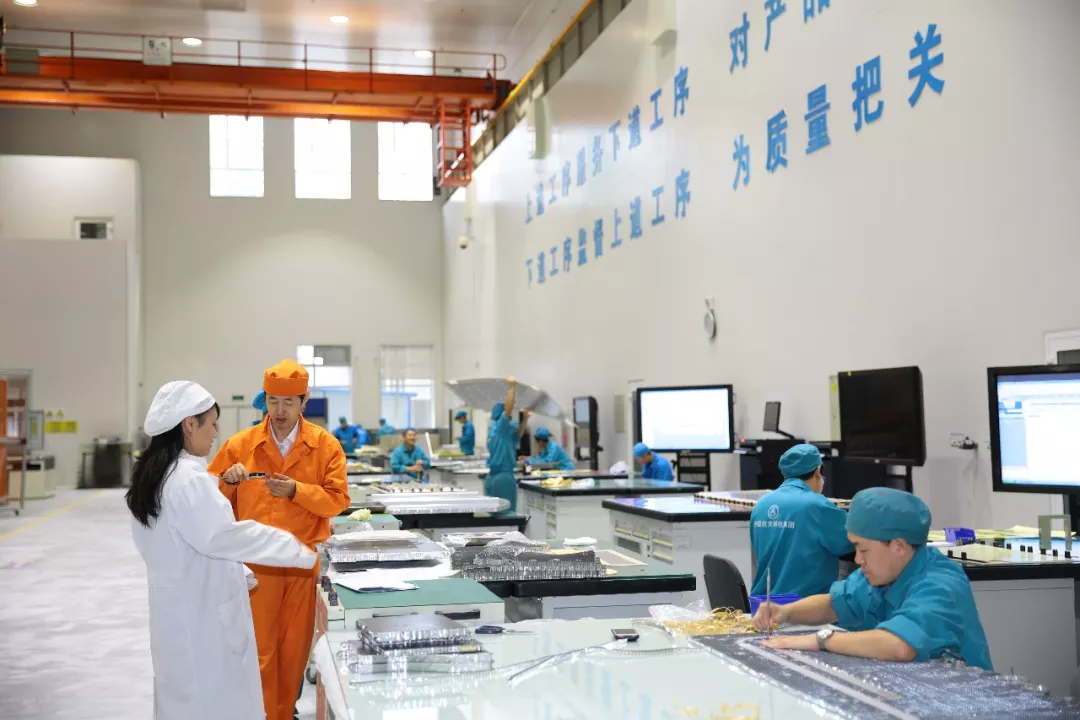

在传统的制造模式下,工艺人员需要依据设计人员提供的二维图纸进行工装设计及工艺文件编制,而如今,在三维下厂模式的推进下,复材产品制造中心的工艺人员对三维制造进行了进一步升级,设计了具有自主知识产权的“基于PROE的结构板产品三维协同设计平台”。通过这个平台,在设计三维模型受控后,就可以并行进行工装设计、提料投产,单个型号的结构板生产效率提升近1倍。

另外,依托“三维协同设计平台”,只需要工艺人员点几下鼠标,不到5分钟,就能完成以前一两天的工装设计工作量,并且还能对设计变更进行准确、快捷识别及对应更改,避免了传统人工方式下的遗漏和失误。同时,由于采用了三维协同设计平台,也保证了数据源的唯一性和图纸质量的可靠性。

在“鹊桥”卫星结构板三维生产前期,工艺人员还和设计人员建立了“生产注意事项评审”机制,对生产过程中的风险点、关键点、易错点和极性进行了全面梳理,既是对生产策划的再次评审,也是检查设计遗漏、零件无干涉、工艺可靠性的良好办法,进一步保证了设计输入和生产准备的全面性和准确性。

作为我国首颗实现月球背面通信的中继卫星,“鹊桥”卫星对于嫦娥四号任务正常进行具有至关重要的作用。在该型号研制过程中,研究院依托制造模式创新,利用三维协同制造,以及相应的管理、协调机制,实现了型号快速研制和质量提升,保证了“鹊桥”卫星的研制进度和质量。